Swedish 3D printing material developer Additive composite Uppsala and Add North 3D worked together to develop a polymer composit...

Tag Archives: Printing

3D Printing Supplies Market by Kind Plastics (PLA, ABS, PVA), Metals (Titanium, Metal, Silver), Ceramics]; By Type (Filament, Powder, Liquid); Software (Aerospace, Automotive, Industrial, Healthcare) – (2013

22

Dec

LONDON, May 23, 2016 / PRNewswire / - With 3D printing or additive manufacturing (AM), a 3D model available to us is converted into a ...

Polymaker and Covestro Introduce Polycarbonate-Primarily based 3D Printing Filament PC-Plus and PC-Max – 3DPrint.com

22

Dec

Polycarbonate has been one of the most widely used thermoplas...

3D Printing Filament Market Measurement Value $1.9 Billion By 2027: Grand View Analysis, Inc.

21

Dec

SAN FRANCISCO, December 16, 2020 / PRNewswire / - 3D Printing Filaments Market Expected to Reach Global Size $ 1.9 billion According t...

3ders.org – Polymaker unveils PC-Max, their strongest 3D printing filament for load-bearing components

21

Dec

May 16, 2016 | From Alec

3ders.org – 3DFuel releases Hydro-Help, new water-soluble 3D printing filament for helps

21

Dec

May 24, 2017 | From David

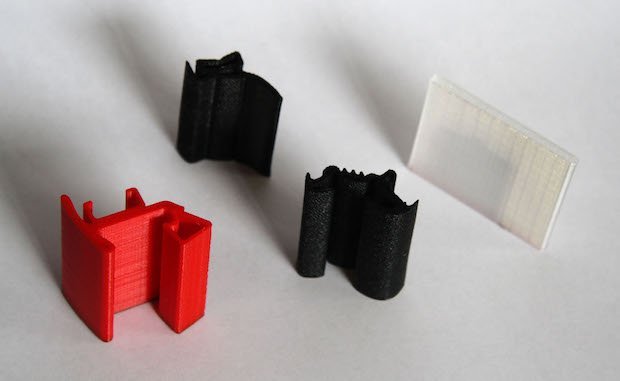

One of the more difficult parts of the 3D printing process is the use of beams. Complex shapes ...

Verbatim introduces new PRIMALLOY BLACK high-performance 3D printing filament

21

Dec

Literally announced the introduction of a new high speed, high performance filament for material extrusion called PRIMALL...

FIBERLAB releases versatile and temperature fluctuation resistant Fiberflex 40D 3D printing filament

21

Dec

Polish filament manufacturer, FIBERLABhas released a new flexible material that is resistant to temperature fluctuations,...

Graphene-enhanced 3D printing filament aimed toward bettering manufacturing charges

21

Dec

The designer and manufacturer of graphene nanoplate and advanced materials containing graphene nanoplate from XG...

![3D Printing Materials Market by Type Plastics (PLA, ABS, PVA), Metals (Titanium, Steel, Silver), Ceramics]; By Form (Filament, Powder, Liquid); Application (Aerospace, Automotive, Industrial, Healthcare) - (2013](https://3dfilamentzoom.com/wp-content/uploads/2020/12/prn_facebook_sharing_logo.jpg)