Illustriert von Susan Kraus

Kfz-Heckklappen oder Heckklappentüren wechseln seit Jahrzehnten langsam von Metallen zu Verbundwerkstoffen. Während erst 2013 die erste Heckklappe aus Kunststoff / Verbundwerkstoff ohne Metalltragstruktur kommerzialisiert wurde, verfügen die meisten Heckklappen heute noch über diese Stützkomponente, an der Außenhäute und Innenverkleidungen angebracht sind, insbesondere bei größeren, schwereren Sportarten. Nutzfahrzeuge (SUVs) und Crossover-Nutzfahrzeuge (CUVs) mit größeren hinteren Türen.

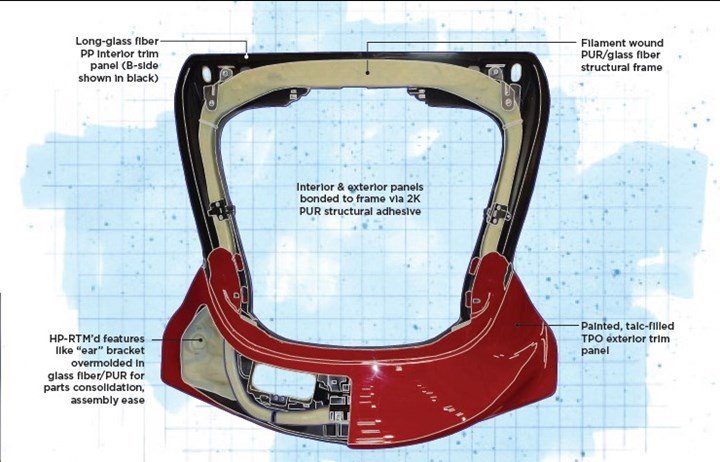

Was könnte jedoch die nächste Entwicklung bei Composite-Heckklappen sein, die 2019 auf dem Toyota Supra-Sportwagen der Toyota Motor Corp. (Toyota City, Japan) eingeführt wurde. Ein filamentgewickelter Verbundrahmen ersetzte einen Metallrahmen und soll eine höhere Steifigkeit und Festigkeit bei geringerem Gewicht als herkömmliche Metallstrukturen mit größerer Designflexibilität bieten, insbesondere bei engen Verpackungsräumen. Berichten zufolge wurde das Filamentwickelverfahren so modifiziert, dass es mit zunehmendem Interesse und zunehmenden Anwendungen die Geschwindigkeits- und Kostenziele der Massenproduktion von Fahrzeugen erreichen kann. So entstanden Design und Technologie.

Trilaterale Fertigung

Magna International Inc. (Aurora, Ontario, Kanada) ist ein Tier-1-Integrator in Nordamerika. In Europa entwirft und montiert die Tochtergesellschaft der Magna Steyr AG & Co. KG (Graz, Österreich) auch komplette Fahrzeuge für OEMs, die zusätzliche Fertigung benötigen Kapazität.

Vor kurzem nahm Magna an einem interessanten Programm teil, an dem die Autohersteller Toyota und BMW AG (München, Deutschland) beteiligt waren, die seit 2013 gemeinsam an Design- und Fertigungsprojekten arbeiten. Für seine jüngsten Bemühungen wollte Toyota sein Supra-Typenschild wiederbeleben und war eine Partnerschaft mit BMW eingegangen Um das Fahrzeug und ein Schwesterauto, den 2-Sitzer Z4 von BMW, zu entwerfen und abzustimmen. Die beiden Fahrzeuge teilen sich Motor-, Federungs- und Lenksysteme. Magna Steyr würde beide Autos in Graz zusammenbauen und den Supra mit Sitzen, Karosserieteilen, Türschlössern und Heckklappen versorgen. Während es bei beiden Autos viele Innovationen gibt, ist die im Supra integrierte Heckklappe der Ort, an dem Innovationen im Design von Verbundwerkstoffen am deutlichsten sichtbar werden.

Ein innovativer All-Composite-Raumrahmen mit Filamentwicklung findet erstmals Verwendung an der Heckklappe von Supra-Zweisitzer-Sportwagen der Toyota Motor Corp., die von der Magna Steyr AG & Co. KG in Graz, Österreich, zusammengebaut wurden. Fotokredit: Toyota Motor Corp.

Manchester von Böhmen

Jahre vor Magnas Engagement für das Jahr 2020 Das Modelljahr Supra in Liberec, Tschechische Republik, hatte Technologien für zusammengesetzte Raumrahmen für eine Reihe potenzieller Anwendungen untersucht. Glücklicherweise hat die Gegend eine reiche Tradition als führendes Textilzentrum und war einst als „Manchester of Bohemia“ bekannt. Das Liberec-Team suchte nach einer Technologiearchitektur, die hohe Lasten unterstützt, die Gesamtmasse reduziert, enge Maßtoleranzen einhält und in einem Verfahren mit hoher Wiederholgenauigkeit und Reproduzierbarkeit (R & R) hergestellt werden kann, um die Leistungs- und Fertigungsanforderungen der europäischen Autohersteller zu erfüllen.

„Wir sind zu dem Schluss gekommen, dass wir ein duroplastisches Produkt mit hoher thermischer und Dimensionsstabilität benötigen“, erinnert sich Riad Chaaya, Global Product Line Director von Magna – Composite-Heckklappen. „Wir wussten auch, dass wir eine geschlossene Form mit der Fähigkeit benötigen, Querschnitte mit variablen Formen und Dicken herzustellen – notwendig, um die mechanische Leistung, den Packungsraum, die Masse und die Kosten zu optimieren -, die in einem Prozess hergestellt werden können, der jährlich 150.000 Teile herstellen kann. Wir haben uns viele Technologien angesehen, einschließlich Blasformen, Flechten und Filamentwickeln, aber keine hat unsere Anforderungen ganz erfüllt. Nach vielen Versuchen haben wir die Filamentwicklung als die beste Übereinstimmung für das ausgewählt, was wir wollten, da wir damit die Ausrichtung und Anzahl der Filamente kontrollieren konnten, um den höchsten Modul bei niedrigstem Gewicht zu erzielen. “

Trotz vieler Vorteile gab es Bedenken, dass die Filamentwicklung für die konventionelle Automobilproduktion zu langsam sein könnte. Zusätzlich benötigte das Team eine Methode, um den Wickelvorgang zu beginnen und zu beenden, um einen geschlossenen Rahmen zu erstellen. Glücklicherweise hatte Liberecs Erbe in der Textilherstellung, obwohl das Team noch keine Erfahrung mit Filamentwicklungen hatte, dazu geführt, dass die lokale Gemeinschaft voll von Experten für Rovings und das Wickeln von Filamenten war.

„Zum Glück hatten diese Experten die Leidenschaft, ihr traditionelles Know-how wiederzubeleben, um es auf neue Weise anzuwenden und den hohen Anforderungen der Automobilindustrie gerecht zu werden“, fügt Dr.-Ing. Dr. Josef Půta, Technologieführer von Magna Exteriors – Tschechische Republik.

„Da das traditionelle Wickeln von Filamenten für unsere Anforderungen zu langsam war, haben wir und unsere Partner viele Möglichkeiten geprüft, um den Betrieb zu beschleunigen“, erinnert sich Lukáš Strouhal, Leiter der Industrialisierung bei Magna Liberec. „Wir haben überlegt, wie wir jeden Schritt im Prozess beschleunigen und die Dinge ganz anders machen können. Wir können zwar nicht zu viel darüber sagen, wie wir das gemacht haben, aber wir können sagen, dass wir enorme Geschwindigkeitsverbesserungen erzielt haben, so dass unser modifizierter Prozess ‚automobilwürdig ‘werden kann.“

Magna und seine Partner untersuchten viele Harzsysteme, darunter Epoxid, Polyurethan (PUR) und eine PUR / Vinylester-Mischung sowie eine Vielzahl von Verstärkungen, von Glas über Kohlenstoff bis hin zu Basaltfasern. Das endgültige System besteht aus PUR- und Glasfasern, die das beste Gleichgewicht zwischen Fasereffizienz, Leistung, Kosten und Produktionsgeschwindigkeit bieten.

Die erste Anwendung der generischen Filament-Wundraum-Rahmentechnologie von Magna (oben) ist die Tragstruktur für die Toyota Supra Heckklappe (unten). Der PUR / Glasfaserrahmen weist durchgehend variable Durchmesser und Wandstärken auf. Fotokredit: (oben) Magna International Inc. und (unten) SPE Automotive Div.

Magnas generischer Raumrahmen mit Filamentwicklung wird in drei Schritten hergestellt, die jeweils sorgfältig auf Geschwindigkeit optimiert sind. Zunächst wird ein starrer zellulärer PUR-Kern durch Reaktionsspritzguss (RIM) hergestellt. zweitens ist dieser Kern, der als Dorn fungiert, mit Glasfaser gewickelt; und drittens wird diese Wundstruktur dann mit PUR infundiert und im Hochdruck-Harztransferformverfahren (HP-RTM) konsolidiert. Es wird darauf geachtet, dass der Kern während der Infusion / Konsolidierung nicht kollabiert. Půta erklärt, dass viel Arbeit in die Spezifizierung der verwendeten Arten von Rovings, Schlichten und Harzen gesteckt wurde – was eine enge Zusammenarbeit mit Lieferanten bei Materialmodifikationen erfordert – sowie in die Bestimmung der Anzahl der Wicklungen und der Ausrichtung der Filamente in jeder Schicht. Es überrascht nicht, dass dem Unternehmen zahlreiche Patente erteilt wurden, die alles von Design und Kernproduktion über die Filamentwickelmaschine bis hin zu zusätzlichen Geschäftsgeheimnissen abdecken.

„Wir haben in jedem Prozessschritt und Produkt mehrere Innovationen vorgenommen“, erklärt Strouhal. “Sie könnten einen unserer Rahmen auseinander reißen, die verwendeten Formen und Geometrien sehen, und Sie würden sich immer noch fragen, warum und wie wir das gemacht haben.”

Obwohl das Magna Liberec-Team seine Space-Frame-Technologie nicht für eine bestimmte Anwendung entwickelt hatte, war es im Begriff, eine interessante Gelegenheit zu erhalten, sie zu nutzen.

Anspruchsvolle Heckklappe

Magna hat eine lange Geschichte in der Herstellung von Pkw-Heckklappen. Das Unternehmen baute Berichten zufolge die ersten All-Olefin-Heckklappen in Nordamerika und Europa für das elektrische Stadtauto BMW i3 2013 und entwarf und baute eine All-Olefin-Heckklappe der nächsten Generation für FCA NA LLC (Auburn Hills, Michigan, USA). 2019 Jeep Cherokee SUVs. Angesichts der Tatsache, dass die Produktion von Heckklappen ein Ergebnis für das Supra-Programm war, stützte sich Magna nicht nur auf die in Liberec geleistete Arbeit, sondern auch auf die lange Geschichte der Umwandlung metallischer Heckklappenstrukturen in Verbundwerkstoffe und Kunststoffe.

„Die Supra-Heckklappe bot eine Reihe von unmittelbaren Herausforderungen“, erinnert sich Chaaya. „Erstens war der Packraum sehr begrenzt, was bedeutet, dass die Toleranzen sehr eng waren und die linearen Wärmeausdehnungskoeffizienten sorgfältig verwaltet werden müssen, damit die Heckklappen frei geöffnet und geschlossen werden können. Zweitens war die Form dieser Tür noch herausfordernder. Toyota wollte nicht nur eine leichtere Heckklappe, sondern hatte auch sehr spezielle Anforderungen an das Design, wie die Rückseite des Fahrzeugs drapierte. Drittens wären Werkzeuge mit dem projizierten Bauvolumen des Fahrzeugs sehr kostspielig, um diese Form in Metallen zu erreichen. Tatsächlich kamen wir zu dem Schluss, dass der Heckklappenrahmen nicht aus einem einzigen Stück Metall hergestellt werden kann und dennoch die Design- und Leistungsanforderungen von Toyota erfüllt. Das bedeutete, dass der Raumrahmen aus Verbundwerkstoffen und insbesondere aus duroplastischen Verbundwerkstoffen bestehen musste. “

Die Außenhaut wäre eine lackierte, spritzgegossene, mit Talk verstärkte TPO-Platte, um die aggressive Form zu bewältigen, während die Innenplatte aus Langglas-Polypropylen (PP) bestehen würde. beide würden mit einem strukturellen 2K PUR-Klebstoff mit dem Rahmen verbunden. Chaaya fügt hinzu, dass viel Arbeit geleistet wurde, um den Raumrahmen zu optimieren und die Heckklappe zu vervollständigen, um die Anforderungen an die Torsionsbelastung zu erfüllen. Eine frühe Herausforderung bestand darin, einen Weg zu finden, Materialeigenschaften genau zu simulieren, um eine genaue Korrelation zwischen vorhergesagten und gemessenen Ergebnissen zu erreichen.

Die Supra-Heckklappe war aufgrund des engen Verpackungsraums, der geschwungenen Styling-Linien und der engen Anforderungen an die Torsionsbelastung eine herausfordernde Anwendung. Fotokredit: Toyota Motor Co.

„Es war ein harter Kampf, eine gute Korrelation mit unseren Materialmodellen herzustellen, da wir jede Wicklungsschicht simulieren und Form, Radien und die Wicklungsanforderungen selbst berücksichtigen mussten“, fügt er hinzu. „Obwohl wir anfingen, 20% zu verlieren, waren unsere endgültigen Vorhersagen sehr genau, nachdem wir viel abgestimmt und den besten Weg gefunden hatten, um unsere Steifheit zu verbessern. Bei einem so großen Rahmen ist es uns auch gelungen, Maßtoleranzen von 1 Millimeter einzuhalten. “

Viele Vorteile

Der endgültige Verbundrahmen ist ~ 10% leichter als ein vergleichbarer Metallrahmen. Massenzerlegungseffekte tragen jedoch dazu bei, dass die gesamte Heckklappe ~ 20-25% leichter ist als eine vergleichbare metallische Heckklappe. Leichtere Heckklappen sind für Verbraucher einfacher zu bedienen, erfordern weniger Aufwand für die Linienarbeiter bei der Fahrzeugmontage, sparen Kraftstoff während des Fahrzeugbetriebs und liefern im geschlossenen Zustand ein zufriedenstellendes Geräusch. Fotokredit: Magna International, Inc.

Der endgültige Donut-förmige Rahmen weist durchgehend variable Durchmesser und Wandstärken auf, hat jedoch einen Nenndurchmesser von 50 bis 60 Millimetern. Abgesehen von einer kleinen Halterung in der Ecke und harten Befestigungen wie Riegeln und Scharnieren sowie Folie zum Erden der integrierten Antennen ist der gesamte Rahmen – 104 x 111 Zentimeter – vollständig zusammengesetzt. Sogar „Ohr“ -Halterungen, mit denen die innere Verkleidung mit der unteren Hälfte der Heckklappe verbunden wird, sind aus Verbundwerkstoff und werden über HP-RTM hergestellt. Obwohl der Verbundrahmen 10% leichter als ein vergleichbarer Metallrahmen ist, bedeutet die Massenzerlegung, dass die gesamte Heckklappe ~ 20-25% leichter ist als eine Metall-Heckklappe. Leichtere Heckklappen erfordern weniger Aufwand für das Öffnen / Schließen der Verbraucher, sind für einen Arbeiter während der Fahrzeugmontage einfacher zu installieren, sparen Kraftstoff während der Lebensdauer des Fahrzeugs und bieten das, was Strouhal als „erstaunlich solides Geräusch“ bezeichnet, wenn die Heckklappe geschlossen wird. Das Verbundsystem eliminierte auch Schritte wie das Säumen von Kanten und Schweißpunkte / -verbindungen, die bei Metall-Heckklappen erforderlich sind.

Chaaya deutet an, dass sein Unternehmen ein weiteres großes Automobilprojekt mit Filamentwicklung im Gange hat. Er sagt auch, dass Magna andere Anwendungen für die Technologie jenseits der Heckklappen sieht. „Türen, Kofferraumdeckel, Motorhauben, FEMs (Front-End-Module) und sogar autonome Fahrzeuge – wie ein Bus, der aus einem Glasrahmen besteht – – könnte einen solchen Raumrahmen verwenden “, fügt er hinzu. „Und es müsste nicht einmal versteckt sein. Wenn wir Kohlefasergewebe verwenden würden, wäre es ein Zeichen des Prestiges, diese schöne Oberfläche freizulegen und den Rahmen nicht im Inneren zu verbergen. “